欢迎光临工冠(上海)机电设备有限公司!

行业新闻

零磁通直流电流传感器及其在电流标准源中的应用

发布时间:2018-06-14

点击数:

在高精度大 电流标准源的设计过程中,一个关键性的技术问题就是电流取样反馈环节的设计。

目前广泛采用的技术是使用大功率取样 电阻,但如果设计的标准输出电流达到较高时,反馈电阻的温漂很大。 就目前的技术来说,要保持很低的温度漂移,只有降低电阻的标称阻值,但其反馈电压将仅为mV级甚至更小,极易被干扰和噪声信号所淹没。近年来,对于将电流的测量问题转变为磁场的测量问题,通过用一定的技术手段测量它的磁密、磁通、磁势等方法来测量电流的技术得到了发展。例如以霍尔互感器测量直流、交流及脉冲等任意波形的信号,但其长期稳定度只在千分之一左右,温度系数约万分之一,不能满足高精度大电流标准源的设计要求。

国外利用零磁通检测原理检测磁化电流的二次谐波分量或磁化电流的正、负磁化电流峰值是否相等的办法测量直流电流,近年来国内已有单位开始了这方面的研究,但目前国内外对磁芯的挑选要求较高,设计电路也比较复杂。因此,对零磁通检测技术进行深入探讨,对100 A高稳定度直流电流传感器的设计方法进行重点研究。

零磁通电流检测原理

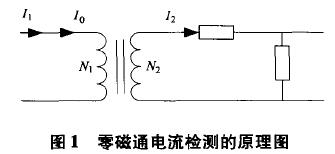

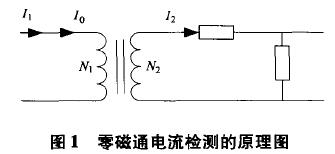

众所周知,当电流流过一根导线时,将在导线周围产生磁场,磁场的大小与流过导线的电流大小有一定的比例关系,这一磁场可以通过软磁材料来聚集,然后进行检测。如果磁场的变化与检测电路输出有良好的线性关系,便可依据检测电路的输出信号来反映导线中的电流大小,零磁通电流检测的原理电路如图1所示。

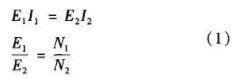

图中:I1 —— 电流互感器一次侧电流;,I2—— 二次侧电流;,I0—— 激磁电流;.N1 ,N2 —— 分别为一、二次绕组匝数。对于理想电流传感器,电流传感器的铁心如果不消耗能量,那么一次绕组的能量全部传递到二次绕组。则有

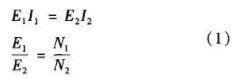

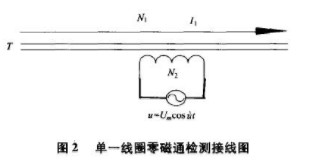

式(1)中:E1 ,E2 —— 一次绕组、二次绕组感应电势; I1,I2 —— 一次绕组、二次绕组电流;N1 ,N2:——一次绕组、二次绕组的匝数。理想电流传感器的电流比为

由于电流传感器的匝数通过铁心窗口的封闭回路计算,是一匝一匝计算的,不存在半匝的情况,因此不可以采用半匝或分数匝补偿。所以,要想提高准确度就必须采用辅助手段双绕组、双铁心等。但这些手段会导致接线及补偿工艺复杂,调整不方便或根本不可能调整。随着电子技术的发展,对传感器的误

差可以进行有源补偿,在很大程度上克服了无源补偿的缺点。

单一线圈零磁通检测原理

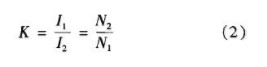

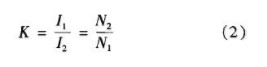

单检测线圈接线图如图2所示。

图2中u=U cos~t为激励信号,I1 为被测直流电流,N1 =1相当于初级匝数,N2 为检测绕组的匝数, T为高导磁率磁环。如图2所示,假设T在立激励下,产生的磁通密度为B =Bmsinitt,直流电流流过产生的磁通密度为B。。当B。>0时,磁化电流前半周期的幅度要比后半周期的幅度大,同理当B。<0时,磁化电流前半周期的幅度要比后半周期的幅度小,即不管其是否饱和,磁化电流的波形幅度都随B。变化(即I。的变化)而单调变化。如果把图2中激励绕组改为检测绕组N0和补偿绕组N3 。检测与补偿控制电路产生补偿电流,I3通过补偿绕组N3 产生激磁动势。使I0降至极低,达到近似“零磁通”的效果。实际使用中,调制波激励线圈N3,在磁环T上产生感应磁场,并会对直流磁场产生一定的影响,因此很难实现电流的精密测试,从而影响被测电流精度。

- 上一个:高精度电流传感器使用注意事项

- 下一个:最后一页

相关新闻

-

零磁通直流电流传感器及其在电流标准源中的应用

在高精度大 电流标准源的设计过程中,一个关键性的技术问题就是电流取样反馈环节的设计。目前广泛采用的技术是使用大功率取样 电阻,但如果设计的标准输出电流达到较高时,反馈电阻的温漂...

查看详细

-

高精度电流传感器使用注意事项

工冠(上海)机电设备有限公司提供的电流传感器,具备精度高、温度稳定性好等一系列显著优点。它使用了先进新型磁调制零磁通技术,工作原理不同于传统霍尔电流传感器,具备新特性,使用中需...

查看详细

-

什么是齿轮马达

齿轮式液压马达简称齿轮马达,具有结构简单、体积小、重量轻、惯性小、耐冲击、维护方便,对油液过滤精度要求较低等特点。但其流量脉动较大,容积效率低、转矩小、低速性能不好。德国KRACHT...

查看详细

相关新闻

RELATED NEWS

- 如何确保套管电流互感器正常工作 2018.06.17

- 电流传感器如何选型与在汽车控制盒的应用 2018.06.14

- 什么是电流传感器在汽车电源启动系统 2018.06.14

- 日本U-RD传感器 交流电流传感器 哪家好? 2018.06.12

客服

客服